Produktionskennzahlen: Lernen aus der Vergangenheit, handeln im Augenblick

Mit systematisch aufbereiteten Produktionskennzahlen können Unternehmen ihre gesamten Prozesse wesentlich effizienter gestalten.

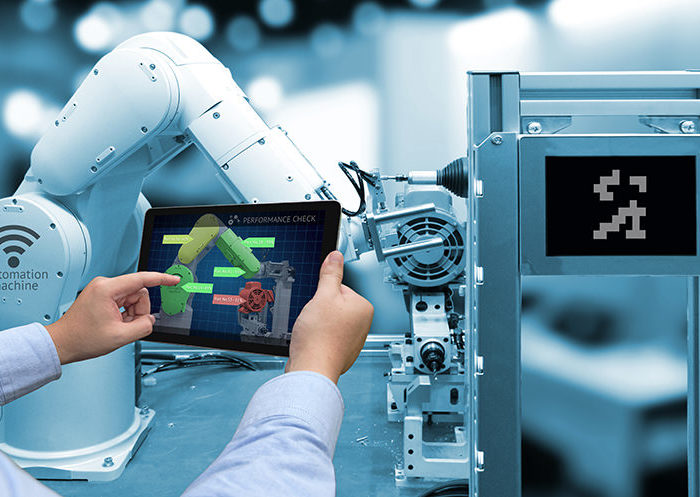

In der Produktion entstehen schon heute unzählige Daten, die von den Unternehmen gesammelt, zusammengeführt und zu Produktionskennzahlen verdichtet werden können. Voraussetzung: Sie automatisieren den Datenfluss mithilfe eines Manufacturing Execution Systems (MES). Produktionskennzahlen im Sinne von Key Performance Indicators (KPIs) auf diese Weise technologisch generieren zu können, ist aber nur der halbe Weg. Genauso wichtig wie die Maschinendatenerfassung und die Betriebsdatenerfassung ist es, mit den Werten systematisch zu arbeiten, denn nur so entfalten sie ihr volles Potenzial. Dafür ist zunächst eine Unterscheidung zentral – die zwischen Echtzeitwerten und Kennzahlen, die über eine vergangene Entwicklung Auskunft geben.

Echtzeitwerte: Die Situation im Shopfloor immer im Blick

Echtzeitwerte machen die aktuelle Situation im Shopfloor transparent. Je nach technischer Infrastruktur liegen zwischen dem realen Ereignis an einer Maschine, der logischen Verarbeitung und der Visualisierung des abgeleiteten Ergebnisses keine erkennbaren Verzögerungen mehr. Im Rahmen dieses Condition Monitorings erfahren die Verantwortlichen wie Produktionsleiter oder Instandhalter zum Beispiel, wie schnell eine Maschine gerade arbeitet, wie viele Stücke sie für einen Auftrag bereits produziert hat, wann mit dem Ende des Auftrags zu rechnen ist oder ob eine Maschine gerade ungeplant stillsteht. Wertvoll sind diese Informationen deshalb, weil bei Bedarf sofort gehandelt werden kann. Mitarbeiter in der Werkhalle können sich gezielt um gemeldete Störungen kümmern oder Stillstände ganz verhindern – beispielsweise, weil sie rechtzeitig über zur Neige gehendes Material informiert sind. Für eine kurze Reaktionszeit genügt es allerdings nicht, dass die Werte von einem System aufbereitet werden.

WEBINAR

Transparente Produktionsprozesse etablieren

Erfahren Sie, wie Sie mehr Transparenz in Ihre Produktion bringen und Optimierungspotentiale aufdecken.

Jetzt zum Webinar anmelden

Abweichungen müssen klar kommuniziert werden

Die Verantwortlichen müssen relevante Ereignisse auch mitbekommen – und das unter der Maßgabe, dass sie nicht permanent die Werte im Auge behalten. Wichtig ist deshalb, dass das System Abweichungen bei den Produktionskennzahlen automatisch erkennt und dann deutlich mitteilt. Teilweise registrieren die Maschinen selbst, wenn etwas nicht stimmt, und geben diese Information an das MES weiter – so zum Beispiel einen ungeplanten Stillstand während eines laufenden Fertigungsauftrags. Zum Teil findet die Diagnostik aber auch im Manufacturing Execution System selbst statt, indem die aktuellen Ist-Werte mit hinterlegten Soll-Werten verglichen werden. Werden definierte Toleranzen überschritten, muss das gut wahrnehmbar kommuniziert werden. Wie das im Einzelfall aussieht, hängt von der jeweiligen Situation ab: Manchmal genügt eine Pop-up-Meldung auf dem Bildschirm am PC des Produktionsleiters, in anderen Fällen ist eine Push-Nachricht auf dessen Smartphone der richtige Weg. Einige Unternehmen installieren auch große Displays in der Werkhalle – zum Beispiel unter der Decke –, die von überall aus gut zu sehen sind. Das hat den Vorteil, dass die Mitarbeiter, die eine oder mehrere Maschinen betreuen, direkt informiert sind. Zwar signalisieren auch die meisten Maschinen selbst eine Störung. In der Praxis können die Warnleuchten aber nur in unmittelbarer Umgebung gesehen werden. Der aktuellen Entwicklung, bei der immer weniger Mitarbeiter immer mehr Maschinen und Anlagen bedienen, wird das nicht mehr gerecht.

Kontinuierliche Verbesserung mit KPIs

Echtzeitwerte zielen also darauf ab, akute Probleme in der Werkhalle zu erkennen und unmittelbar zu beheben. Kennzahlen, die Daten aus der Vergangenheit auswerten, sollen dagegen systematisch die Performance im Shopfloor bewerten und strukturelle Defizite oder Potenziale aufzeigen, um dann grundsätzliche Maßnahmen zu erarbeiten und zu implementieren. Es liegt also ein PDCA-Zyklus (Plan, Do, Check, Act) zugrunde, der auf eine kontinuierliche Verbesserung abzielt.

Wie kurz beziehungsweise lang die Intervalle sind, hängt dabei vom jeweiligen Zweck und einem optimalen Kosten-Nutzen-Verhältnis ab – von täglich bis quartalsweise ist alles denkbar. Tägliche oder sogar schichtbezogene Auswertungen können dabei helfen, etwas über die Wirkung einzelner Änderungen im Shopfloor zu lernen. Werden KPIs über einen längeren Zeitraum erhoben, lässt sich feststellen, ob die Gesamtentwicklung passt. In allen Fällen müssen Analysezeitraum und -frequenz für die jeweilige Kennzahl so gewählt werden, dass Tendenzen zu erkennen sind und diese mit den Maßnahmen in Verbindung gebracht werden können. Gleichzeitig muss der Aufwand in einem vertretbaren Verhältnis bleiben. Gemeint ist dabei nicht der Aufwand, die KPIs zu generieren. Das ist mit einem MES jederzeit auf Knopfdruck möglich. Ein interdisziplinär besetzter Steuerungskreis – so ist es zumindest im besten Fall – muss die erzeugten Werte aber auch interpretieren und diskutieren. Je nach Ergebnis, muss zudem überlegt werden, an welchen Stellen nachjustiert werden kann. Wichtig dabei: Der PDCA-Zyklus legt in gewisser Weise nahe, dass die Ist-Werte in jedem Fall die Soll-Werte erreichen können, wenn nur alle Maschinen optimal laufen und die Prozesse perfekt ausgerichtet sind. Diese Annahme ist aber falsch. Denn die Wirklichkeit setzt Grenzen. Daher muss beim Abgleich von geplanten Soll- und gemessenen Ist-Werten immer auch die Möglichkeit berücksichtigt werden, dass die getroffenen Annahmen unrealistisch sind und diese angepasst werden müssen. Das wiederum kann sich dann etwa auf die Kalkulation des Aufwands und damit der Preise auswirken.

Produktionskennzahlen: Transparenz hat psychologischen Effekt

Produktionskennzahlen – sowohl Echtzeitwerte als auch auf die Vergangenheit bezogenen KPIs –entfalten auch eine starke psychologische Wirkung. Denn die durch sie realisierte Transparenz über die Situation im Shopfloor führt dazu, dass sich die Mitarbeiter darüber bewusst werden, dass ihre Arbeit nachvollziehbar ist. Allein das hat häufig Änderungen im individuellen Verhalten zur Folge. Zudem entwickeln viele Mitarbeiter einen Ehrgeiz, an einer kontinuierlichen Verbesserung mitzuwirken. Das allerdings nur dann, wenn sie die Ergebnisse ihrer Anstrengungen selbst nachvollziehen können – etwa über in der Werkhalle ausgehängte Charts, die eine über die Monate sinkende Durchlaufzeit-Kurve und eine steigende Overall-Equipment-Effectiveness-Kurve (OEE) zeigen. Noch konsequenter ist es, die Mitarbeiter nicht nur über die Entwicklungen zu informieren, sondern sie aktiv in die kontinuierliche Verbesserung einzubeziehen. Ein institutionalisierter Prozess, über den Vorschläge an die Verantwortlichen adressiert werden können und der ein verbindliches Feedback vorsieht, hat sich dafür bewährt.

Das könnte Sie außerdem interessieren…

E-Book: So machen Sie Ihre Prozesse fit für die Digitalisierung

Eine Digitalisierung macht Unternehmensprozesse effizienter. Das gilt aber nur, wenn bereits vorher die Abläufe rund laufen. Im E-Book „Prozesse digitalisieren – und dabei optimieren“ lesen Sie, wie Sie die bisherigen Prozesse auf den Prüfstand stellen und verbessern.

Artikel teilen:

Facebook XING LinkedIn

Übersicht

Übersicht