Effizienz in der Projektabwicklung

TOX® PRESSOTECHNIK: Durchgängiger Informationsfluss vom Vertrieb bis zum Service

Moderne Workflows und digitale Kundenakten: Bei TOX® PRESSOTECHNIK dank top xRM Standard.

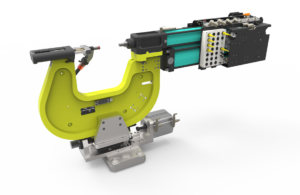

Mithilfe der ECM-Produktsuite top xRM etabliert TOX® PRESSOTECHNIK digitale Kunden-, Projekt- und Prüfberichtsakten auf Basis von SAP. Die Mitarbeiter des Spezialisten für pneumohydraulische und elektromechanische Antriebe und Pressen finden alle Dokumente und Informationen zum Projekt nicht nur viel schneller. Mit den Akten entstanden auch standardisierte Workflows, die die Geschäftsprozesse beschleunigen und die Zusammenarbeit vereinfachen.

Von Audi über Mercedes-Benz bis ZF Friedrichshafen – die Kundenliste von TOX® PRESSOTECHNIK liest sich wie das „Who is Who“ der Automobilindustrie. Aber auch Unternehmen aus anderen Branchen setzen auf die Produkte für die Blechverarbeitung des Familienbetriebs. Und das seit 1978 – als Eugen Rapp das Unternehmen gründete.

Projektüberblick

Das Ziel

- Dokumente systematisch und projektbezogen ablegen

- Den Informationsfluss über Abteilungen hinweg harmonisieren

- Workflows etablieren

- Die Geschäftsprozesse steuern und beschleunigen

- Integration in bestehende SAP-Landschaft

Die Lösung

- ECM-Produktsuite top xRM

- Basiert auf dem SAP Folders Management

- Nahtlose Integration in SAP ERP

Der Nutzen

- Elektronische Akten für Kunden, Projekte und Prüfberichte

- Verbindliche Workflows für verschiedene Abläufe

- Dokumente und Informationen schnell auffindbar

- Beschleunigte und digitalisierte Prozesse

- Transparenz über Fortschritt von Projekten

Heute erwirtschaftet das Unternehmen mit seinen weltweit etwa 1.100 Mitarbeitern einen dreistelligen Millionen-Umsatz. Etwa die Hälfte davon entfällt auf das Geschäft mit Sondermaschinen, die für jeden Kunden individuell geplant und gefertigt werden. Das beginnt damit, dass Vertriebsmitarbeiter die spezifischen Anforderungen aufnehmen. Auf dieser Basis entwirft die Konstruktion die gewünschte Maschine. Erst wenn die Pläne mit dem Kunden abgestimmt sind und alles freigegeben ist, geht der Auftrag in die Produktion. Zuletzt wird die Sondermaschine ausgeliefert.

Hoher Kommunikationsbedarf und zahlreiche Dokumente

Bei solchen Projekten besteht ein extrem hoher Kommunikationsbedarf. Viele Personen tauschen sowohl intern als auch extern laufend Informationen miteinander aus. Und so kommt es, dass mit der Zeit eine Vielzahl an Daten und Dokumenten zusammenkommt: E-Mails, Word- und Excel-Dokumente, CAD-Zeichnungen und Belege aus dem SAP-System. Bei größeren Projekten kann die Anzahl leicht auf 1.500 anwachsen. Jeder Mitarbeiter und jede Abteilung bei TOX® PRESSOTECHNIK speicherte die Dokumente nach der eigenen Logik im Filesystem auf dem Server. Auch die Art und Weise, wie Projekte abgewickelt wurden, war sehr unterschiedlich. Und das hatte Folgen: So verbrachten die Mitarbeiter immer wieder unnötig viel Zeit damit, nach Dokumenten zu suchen. Manchmal konnten sie auch gar nicht auf die erforderlichen Ordner zugreifen. Telefonate und E-Mails waren notwendig, um an die Informationen zu kommen – und um die Aufgaben zu koordinieren. „Von einem harmonischen und durchgängigen Informationsfluss waren wir ein gutes Stück entfernt. Effizient war der Prozess so nicht“, sagt Dr.-Ing. Hinrich Dohrmann, Geschäftsführer bei TOX® PRESSOTECHNIK.

Harmonisierte Dateiablage und verbindliche Workflows

Diese Situation war bei TOX® PRESSOTECHNIK schon einige Jahre bekannt, die Vision von schlanken Projekten ganz ohne Papier und E-Mails wurde immer wieder formuliert. Im Herbst 2013 machte sich das Unternehmen daran, die Idee zu verwirklichen. Es sollte eine ECM-Lösung (Enterprise Content Management) eingeführt werden, mit der sich die Dateiablage und der Informationsaustausch unternehmensweit systematisieren und harmonisieren ließen. Gleichzeitig sollten mit der Lösung verbindliche Workflows entstehen, um die Prozesse besser zu steuern und zu beschleunigen. Da schon seit Jahren SAP ERP im Einsatz war, stand für TOX® PRESSOTECHNIK früh fest, dass keine Insellösung eingeführt werden sollte, sondern nur eine SAP-basierte ECM-Software infrage kam – idealerweise eine, die das SAP Folders Management nutzt. Denn so sollte erreicht werden, dass alle Daten – mit direktem SAP-Bezug und aus anderen Quellen – in einem zentralen System zur Verfügung stehen. Vorteilhaft war für TOX® PRESSOTECHNIK auch, dass sich mit dem SAP Folders Management alle möglichen Dokumente untereinander und mit den Workflows verknüpfen lassen.

Die Highlights für TOX® PRESSOTECHNIK

- Die Oberfläche von top xRM ist für Anwender, die vor allem mit Software von Microsoft umgehen, intuitiv zu verstehen.

- Alle Dokumente sind per Drag & Drop zu verschieben – ohne komplizierte Import- und Export-Routinen.

- Durch Verknüpfungen in andere Objekte wird die digitale Akte zum Cockpit für die Projektleiter.

- Microsoft Outlook lässt sich nahtlos einbinden, sodass E-Mails samt Anhängen direkt aus top xRM verschickt werden können.

Nach einer Recherche am Markt fiel die Entscheidung zugunsten von top flow. Dr.-Ing. Hinrich Dohrmann: „Gut gefallen hat uns zum einen, dass die Berater von Anfang an exakt auf unseren Bedarf eingegangen sind. Zum anderen hat uns die Lösung top xRM absolut überzeugt. Mit ihr lassen sich nicht nur Aktenstrukturen systematisch aufbauen und managen. top xRM bietet auch ein sehr komfortables Handling – die Volltextsuche ist nur ein Beispiel. Außerdem sind wir sehr flexibel, Workflows nach unseren Vorstellungen zu gestalten.“

Durchgängiger Informationsfluss vom Vertrieb bis zum Service

Umgesetzt und implementiert waren die Kunden- und die Projektakte auf Basis von top xRM innerhalb von vier Monaten. Nach einer kurzen Schulung der rund 50 Anwender aus verschiedenen Abteilungen ist das neue System seit Februar 2014 im Einsatz. Seitdem enthalten die Kundenakten alle wichtigen Informationen und Daten zum jeweiligen Kunden – also etwa die Stammdaten oder Verträge – und stellen diese übersichtlich dar. Eine neue Projektakte initiiert in der Regel ein Vertriebsmitarbeiter, wenn sich ein Kunde für eine Sondermaschine interessiert. Alle Dokumente, die in der Folge entstehen – etwa Aufträge, Lieferungen oder Rechnungen – haben hier ihren festen Platz. Dabei endet ein Projekt nicht mit der Auslieferung. Auch wenn Servicemitarbeiter später beim Kunden Wartungen oder Reparaturen durchführen, dokumentieren sie das in der zur Maschine gehörenden Projektakte. Und: Kunden- und Projektakten sind miteinander verknüpft. Hat ein Mitarbeiter von TOX® PRESSOTECHNIK also gerade ein Projekt geöffnet, kann er mit ein paar Klicks alle Informationen zum Kunden aufrufen. Andersherum gelangt er über die Kundenakte zu allen Projekten eines Unternehmens.

Auch die neuen Workflows wurden schnell etabliert. So kann zum Beispiel ein Projektleiter – meist ist das der zuständige Vertriebsmitarbeiter – über eine Funktion innerhalb der Akte die Konstruktion beauftragen, zu einem gesetzten Termin einen Entwurf zu liefern. Weitere Workflows sind geplant und werden sukzessive aufgebaut.

Prüfberichtsakten dokumentieren Versuche

Da TOX® PRESSOTECHNIK mit den digitalen Kunden- und Projektakten schnell positive Erfahrungen machte, entstand schon bald der Wunsch, auch die verfahrenstechnischen Versuche über eine Prüfberichtsakte zu managen. Mit diesen Versuchen stellt das Unternehmen für seine Kunden fest, wie sich bestimmte Bleche verbinden lassen. Dabei kommt es auf eine exakte Dokumentation des Vorgehens und der Ergebnisse an, denn mit dieser wird den Kunden zugesichert, dass die geprüften Materialien beispielweise mithilfe einer TOX®-Presse verlässlich verbunden werden können. Für diesen Zweck nutzte TOX® PRESSOTECHNIK bislang Microsoft Access und legte die zahlreichen und sehr unterschiedlichen Dokumenten auf einem zentralen Laufwerk ab. Wie bei den Projekten mangelte es aber auch hier an Transparenz, erforderliche Informationen zu finden, war mühsam.

Nachdem TOX® PRESSOTECHNIK diesen dritten Aktentyp implementiert hatte und etwa 40.000 Datensätze zu älteren Versuchen migriert waren, nutzen Mitarbeiter aus dem Vertrieb und der Technologie-Abteilung seit September 2015 die digitale Prüfberichtsakte. Darin werden die Ergebnisse von mehreren zusammengehörigen Versuchen dokumentiert. Außerdem leiten zwei Workflows – einer für die Materialbereitstellung und einer für die Durchführung der Prüfung – durch den verfahrenstechnischen Versuch. Jeder Schritt wird automatisch und zentral dokumentiert, alle Verantwortlichkeiten und die geplanten Termine sind auf einen Blick zu erkennen. Die jedem Prozessschritt zugewiesenen Dokumente wie Zeichnungen und Abnahmeprotokolle sind in Unterordnern abgelegt. Alle Informationen sind so jederzeit schnell zu finden. Dr.-Ing. Hinrich Dohrmann: „Für uns ist außerdem vorteilhaft, dass wir jetzt immer genau wissen, wo wir stehen – wie die Situation im Lager ist und in welcher Phase sich ein Versuch befindet. Ein weiterer Pluspunkt: Wir können die Prüfberichtsakten mit anderen Akten verknüpfen – so ist nicht nur der Bezug zum Kunden klar, sondern auch zu den Projekten, die meist aus erfolgreich abgeschlossenen Versuchen folgen.“

„Dank der digitalen Akten auf Basis von top xRM haben wir nicht nur einen effizienten, papierlosen Informationsfluss. Die Mitarbeiter überblicken heute Prozesse abteilungsübergreifend und bringen sich kritisch und konstruktiv ein. Das ist für uns sehr wertvoll.“

Dr.-Ing. Hinrich Dohrmann, Geschäftsführer

Einheitliche Prozesse bringen Veränderungen im Arbeitsablauf

Die Einführung der digitalen Akten brachte natürlich Umstellungen in den Arbeitsabläufen der Mitarbeiter mit sich. „Anfangs hatten zwar einige Kollegen Bedenken. Mittlerweile merkt aber jeder sehr deutlich, wie die Akten die tägliche Arbeit erleichtern“, weiß Dr.-Ing. Hinrich Dohrmann. „So finden die Mitarbeiter aller Abteilungen jetzt direkt, wonach sie suchen. Nachfassen ist nicht mehr nötig. Das spart Zeit und schont die Nerven.“ Entsprechend planen die Verantwortlichen bei TOX® PRESSOTECHNIK schon die nächsten Schritte. So sollen zum einem noch mehr Prozesse über Workflows organisiert werden. Zum anderem ist beabsichtigt, für weitere Bereiche digitale Akten einzuführen.

Über TOX® PRESSOTECHNIK GmbH & Co.KG

- Standort: Weingarten (Hauptsitz)

- Portfolio: Pneumohydraulische und elektromech. Antriebe, Pressen & Werkzeuge für blechverarbeitende Industrie

- Gründung: 1978

- Mitarbeiter: 1.100 weltweit (2016)

- Internet: www.tox-de.com

Success Story top xRM – TOX (PDF)

Artikel teilen:

Facebook XING LinkedIn

Übersicht

Übersicht